Слоистое сгибание древесины в домашних условиях

Разрезанная на тонкие слои древесина становится гибкой и может сгибаться в сухом виде. В процессе изготовления слоистого древесного материала для гнутья тонкие слои шпона или нарезанных полос сгибаются по шаблону и склеиваются вместе так, что образуется монолитная форма. В форме от фанеры, где направление распространения волокон в слоях чередуется, в слоистой гнутой детали волокна слоев направлены в одну сторону.

Таким образом, слоистую заготовку можно согнуть с большей крутизной по сравнению с заготовкой, согнутой с пропариванием, при их одинаковых параметрах; она будет также и более надежна. Кромки слоистых деталей достаточно прочны, однако если на одной из лицевых сторон делается скос, то клеевые линии или полосы могут портить внешний вид.

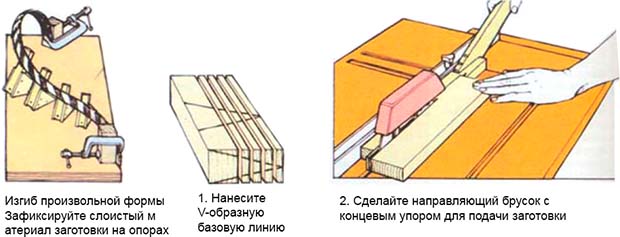

Изгиб древесины произвольной формы

Форму свободною изгиба часто трудно представить в своем воображении, поэтому, вместо того чтобы делать шаблон, сначала изогните одну полосу (слой), придав ей желаемую форму, а затем по ней изготовьте шаблон, на котором и будет создано интересное и привлекательное произведение. Поэкспериментируйте с этой техникой самостоятельно. Конечный результат в этом случае будет зависеть не только от пластичности полоски материала, но и от вашего собственного мастерства и воображения.

Базовая техника работ

Сначала сделайте эскиз по вашей идее и заготовьте деревянные полосы, подходящие для ее реализации по отношению к размерам проекта. Затем начинайте изготовление шаблона, сделав основание и установив на каждом его конце массивную стойку. Зажмите струбциной конец деревянной полосы на одной стойке, затем изогните ее по желаемой форме и зафиксируйте второй ее конец на другой сгонке. Вырежьте и установите на основании «треугольные» промежуточные стойки так, чтобы они касались изогнутой пробной полосы создавали опору заготовке при соблюдении требуемой формы изгиба. Разметьте на стойках положение полосы и снимите ее.

Ключевым моментом в успешном исполнении этой техники является наличие достаточного количества соответствующих струбцин для удержания заготовки. Разрезанная камера велосипедного колеса с вырезанным ниппелем, если ее обмотать вокруг заготовки, станет удобным и эффективным зажимом - заменителем струбцин.

Нанесите смоляной клей на слои и свяжите их вместе. Зафиксируйте слоистую заготовку на стойках, аккуратно изогнув ее по линиям разметки на опорах. После застывания клея проведите окончательную подгонку формы и отделку детали с помощью стругов, ножей, напильников, циклей и шлифовальных материалов, как посчитаете необходимым.

Подготовка древесины

Слои для элементов рамных конструкций, таких, как ножки стула или стола, можно изготовить из готового шпона либо самому нарезать полосы требуемых размеров из массива. Сочетаемость текстурного узора будет лучше, если использовать самодельные слои из цельной древесины.

Общим правилом является выбор прямослойной древесины без сучков и трещин. Однако лицевые слои можно сделать из сортов шпона с декоративным рисунком текстуры.

Древесина воздушной сушки предпочтительнее древесины камерной сушки, поскольку она менее хрупка и, соответственно, легче гнется. Для крутых изгибов или толстых заготовок проведите предварительное сгибание древесины перед ее проклейкой, намочив ее и установив в шаблон до высыхания.

Нарежьте полосы из шпона вдоль волокон с помощью ножа и поверочной линейки. Для нарезки полос из массива берите поперечно-слоистые доски (поперечного пиления). Это обеспечит направленность годовых колец поперек ширины полос, что сделает их более податливыми изгибу. Пометьте боковую или торцевую поверхность V-образной базовой линией, которая поможет впоследствии при склейке восстановить правильное расположение слоев (1).

Чем тоньше слой, тем больше может быть крутизна изгиба. Кроме того, при тонком слое меньше вероятность того, что изгибы самопроизвольно разогнутся. Однако при самостоятельном изготовлении полос для склейки более экономично делать их по возможности толстыми, так как с каждым пропилом увеличивается потеря материала в отходе. В этих целях сначала вырежьте полосу и опробуйте ее гибкость.

Нарезать полосы можно на ленточно-пильном или отрезном станке. При работе с ленточной пилой подавайте отструганную кромку доски на полотно так, чтобы отделить полосу чуть толще требуемого размера. Прострогайте поверхность распила доски и затем отрежьте вторую полосу. Повторяйте процесс до получения необходимого количества слоев. Обработайте отрезанные полосы на рейсмусовом пропускном станке.

Отрезной станок также используется для нарезания полос для слоистого сгибания, но такая работа может оказаться опасной. Обратите внимание на то, чтобы щель между полотном и вставкой стола (если она имеется) была не слишком большой. Поскольку полосы весьма гибкие, желательно воспользоваться услугами помощника для приема отрезаемых заготовок, чтобы они не сломались или, что еще хуже, не были выброшены станком прямо в вас. При выпиливании серии очень тонких полос изготовьте направляющий брусок с концевым упором для подачи заготовки на пильный диск (2).

Выбор древесины

Послойным методам можно изгибать любую древесину, при условии, что слои будут достаточно тонкими. Однако по естественным причинам некоторые породы более пластичны, чем другие. В краткий перечень хорошо гнущихся пород можно включить следующие:

- Ясень

Fraxinus excelsior

Fraxinus americana - Бук

Fagus grandifolia

Fagus sylvatica - Береза

Betula pendula

Bciula alleglumi-ensis - Вяз

Ulmus americana

Ulmus procera

Ulmus hollandica

Ulmus thomasii - Гикори

Carya spy. - Дуб

Quercus rubra

Quercus petraea - Орех

Jugians nigra

Juglans regia

Шаблоны

Шаблон применяется для того, чтобы фиксировать склеенную слоистую заготовку в соответствующем нужной форме, положении до застывания клея. Можно сделать одинарный «входящий» шаблон, а можно изготовить и двойной.

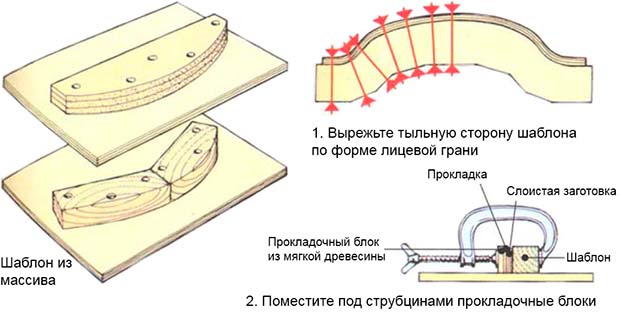

Изготовление входящего шаблона

Входящие (внутрь изгиба заготовки) или выпуклые шаблоны наиболее просты в изготовлении и подходят для большинства изогнутых форм. Это лучший вариант для больших изгибов, когда размер парного шаблона может быть слишком велик.

Делайте шаблон из толстого массива или склейте его из нескольких слоев ДСП. Профильная сторона должна быть шире и длиннее обрабатываемой заготовки. Форму разметьте на заготовке шаблона, копируя ее с полномасштабного чертежа, затем вырежьте шаблон на ленточно-пильном станке. Прижимную силу направляйте перпендикулярно к профильной стороне шаблона. Заднюю сторону шаблона сделайте примерно по контуру профильной или обрежьте приблизительно по форме (1).

Количество необходимых струбцин для фиксации заготовки будет зависеть от степени изгиба к пластичности древесины. Используйте их столько, сколько потребуется для обеспечения равномерного прижимного усилия. Чтобы набежать повреждений или вмятин на внешней стороне детали, поместите на него навощенную твердую древесину иди добавочный слой в качестве прокладки. Под губки струбцин подложите обрезки мягкой древесины для более равномерного распределения нагрузки (2).

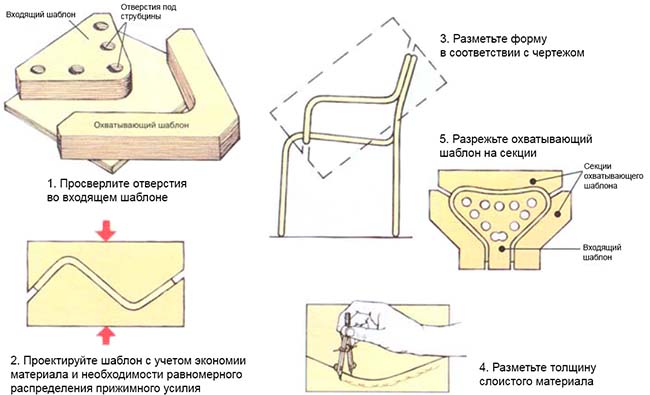

Парный шаблон

Изготовление парного шаблона, состоящего из двух сочетающихся частей, для обработки элементов рамных конструкций или широких панелей предъявляет более высокие требования к качеству изготовления, поскольку необходимо равномерно распределить прижимное усилие. Для этого используйте достаточное количество отдельных струбцин или пресс для шпона, если есть такая возможность.

При использовании струбцин во входящей части шаблона следует предусмотреть определенные возможности для их монтажа. Для этого делайте входящий шаблон из брусков толстого массива или просверлите отверстия в блоке из искусственных древесных материалов (2). Проектируйте шаблон так, чтобы использовать минимум материала при обеспечении равномерного распределения прижимного усилия на максимальной площади склеиваемых и изгибаемых слоев (2). Обычно это достигается тем, что ориентация изгиба на шаблоне отличается от таковой на чертеже (3).

Парный шаблон нельзя изготовить простым криволинейным распилом материала на две части - необходимо сделать два параллельных пропила. Соедините подготовленные слой и замерьте общую толщину, чтобы получить интервал между линиями пиления для изготовления шаблона. Для изгибов в форме правильной окружности или дуги просто отметьте внутренний и внешний радиусы на материале шаблона. Для ручного сгибания или изгиба произвольной формы разметьте одну линию контура, а вторую размечайте по ней с помощью циркуля. Отложите от нее серию близко расположенных друг к другу дуг радиусом, равным толщине детали (4), затем прочертите вторую линию пиления, плавно соединив наиболее удаленные от первой линии точки этих дуг. Аккуратно пропилите по этим линиям ленточной пилой.

В большинстве случаев парные шаблоны состоят из двух самостоятельных частей. На участке, где входящая часть в соответствии с формой детали должна иметь переменное направление изгиба, необходимо разрезать охватывающую часть на отдельные секции, чтобы обеспечить возможность установки заготовки и съема готовой детали (5).

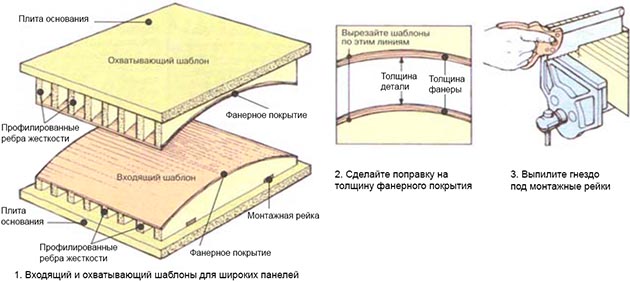

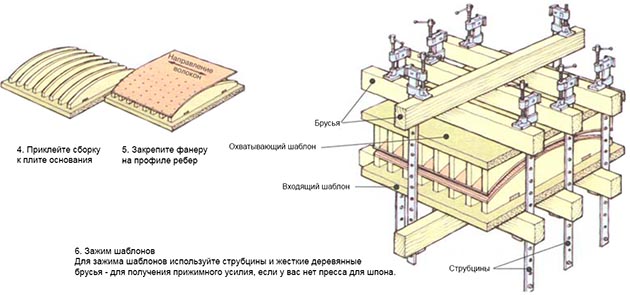

Изготовление широких шаблонов

Широкие слоистые заготовки, такие, как гнутые дверные панели, потребуют значительных затрат материалов для изготовления жестких входящих и охватывающих шаблонов. В целях экономии материалов выполняйте шаблоны с использованием профилированных ребер жесткости, укрепленных на плите основания и покрытых тонкой фанерой (1).

Сначала вырежьте из искусственной панели несколько болванок с припуском (запасом по размерам). Их количество будет определяться размерами детали и величиной прижимающего усилия, необходимой для сгибания. Чем выше предполагается давление, тем больше потребуется ребер.

Затем разметьте форму изгиба на верхней части с поправкой на толщину фанерного покрытия (2). Временно скрепите болванки вместе, выровняв их кромки. Выпилите гнезда под монтажные рейки, на которых будут фиксироваться ребра (3). На ленточно-пильном станке выпилите форму сразу всего пакета ребер перед тем, как равномерно распределить их по монтажным рейкам. Приклейте ребра к рейкам на расстоянии приблизительно 50-100 мм друг от друга. Приклейте и приверните шурупами каждую сборку к плитам основания (4). Прибейте, посадив на клей, 3-миллиметровую фанеру к профильным кромкам ребер (5). Поверхности шаблонов обработайте герметиком и навощите, чтобы предотвратить прилипание заготовки, или покройте их полиэтиленовой пленкой. Если у вас случайно не оказалось под рукой пресса для шпона, зажмите шаблоны между двумя или большим количеством жестких деревянных брусьев (6).

Склейка и обрезка

При склеивании слоистого материала кладите слои на плоскую поверхность, покрытую полиэтиленовой ниткой. Пользуйтесь мочевино-формальдегидным клеем, поскольку он застывает долго, что даст достаточно времени для сборки заготовки в шаблоне., а кроме того, он менее подвержен стеканию, чем поливинилацетатные клеи (ПВА).

Сложите слои в том порядке, в котором они должны склеиваться. Если предполагается использовать на обеих сторонах детали декоративные шпоны, поместите их сверху и снизу стопки.

Кистью наносите равномерный слой клея на соприкасающиеся поверхности каждой пары слоев шпона и перекладывайте их в обратном порядке. Поместите сложенную заготовку в (на) шаблон(ы) и зажмите с помощью струбцин, равномерно распределяя давление. Чтобы удалить воздух и излишек клея, начинайте с середины и перемещайтесь к бокам. Полосы слоев имеют тенденцию сдвигаться по мере выдавливания клея. Слегка ослабьте струбцины и поставьте слои вровень с помощью молотка и деревянного прокладочного материала. При использовании парного шаблона для изгибания широких панелей удержать слои вместе помогут отрезки клейкой ленты. Дайте заготовке по крайней мере 12 часов для стабилизации.

Обрезка по размеру

Перед тем как снять с шаблона широкую заготовку, пометьте положение центральной линии на ее кромках. Проведите между ними линию, которая поможет разметить размер панели. Обрезайте панель вручную либо используйте ленточно-пильный или отрезной станок. При машинном пилении обращайте внимание на то, чтобы точка резания панели всегда опиралась на рабочий стол. Окончательную отделку кромок проводите рубанком. Пометьте длину узкого компонента по меткам на шаблоне. Подровняйте кромки на ленточной пиле или отстрогайте их. Отрежьте по длине и обработайте торцы.

Если требуется несколько одинаковых узких деталей с одинаковым изгибом, сделайте одну широкую панель и разрежьте ее на идентичные части.